在半導(dǎo)體生產(chǎn)流程中,老化測(cè)試是確保芯片可靠性的最后一道關(guān)鍵防線。這個(gè)環(huán)節(jié)需要通過專門設(shè)計(jì)的老化測(cè)試板(Burn-in Board),在模擬高溫、高電壓等高應(yīng)力環(huán)境下,加速剔除早期失效的芯片。

這是半導(dǎo)體產(chǎn)品品質(zhì)認(rèn)證中不可或缺的環(huán)節(jié),尤其在航天、工業(yè)控制、人工智能加速器和服務(wù)器平臺(tái)等對(duì)長期穩(wěn)定性要求極高的領(lǐng)域尤為重要。

01 老化測(cè)試原理

半導(dǎo)體器件的失效模式遵循典型的“浴盆曲線”分布,即在產(chǎn)品生命周期的早期和晚期,失效率都會(huì)顯著升高。

老化測(cè)試的核心目的,就是在出廠前主動(dòng)激發(fā)并剔除那些存在潛在缺陷、會(huì)在早期失效的芯片。

為了實(shí)現(xiàn)這一目標(biāo),老化板需要將被測(cè)芯片(DUT)與老化測(cè)試系統(tǒng)連接,在遠(yuǎn)高于正常工作條件的環(huán)境中,對(duì)其施加溫度、電壓、電流等電熱應(yīng)力,使其潛在的缺陷加速暴露。

02 半導(dǎo)體老化板的關(guān)鍵技術(shù)環(huán)節(jié)

半導(dǎo)體老化板并非標(biāo)準(zhǔn)化的通用產(chǎn)品,其設(shè)計(jì)與制造是一項(xiàng)高度定制化的系統(tǒng)工程,每一個(gè)環(huán)節(jié)都直接關(guān)系到最終測(cè)試的準(zhǔn)確性與可靠性。

核心設(shè)計(jì)考量 在于為芯片創(chuàng)造一個(gè)可控的、高強(qiáng)度的工作環(huán)境。這要求設(shè)計(jì)者不僅要精通電路原理,還要對(duì)熱力學(xué)、結(jié)構(gòu)力學(xué)有深刻理解。

一個(gè)完整的老化板設(shè)計(jì)服務(wù)包含電性模擬分析,以確保高負(fù)載下的信號(hào)與電源完整性;以及熱設(shè)計(jì)模擬,以優(yōu)化散熱效率并避免熱應(yīng)力導(dǎo)致的形變問題。

材料與制造工藝 的選擇同樣苛刻。為了保證在長時(shí)間高溫高壓下穩(wěn)定工作,老化板需采用高可靠性的基板材料、耐受高溫的元器件以及特殊規(guī)格的連接器。

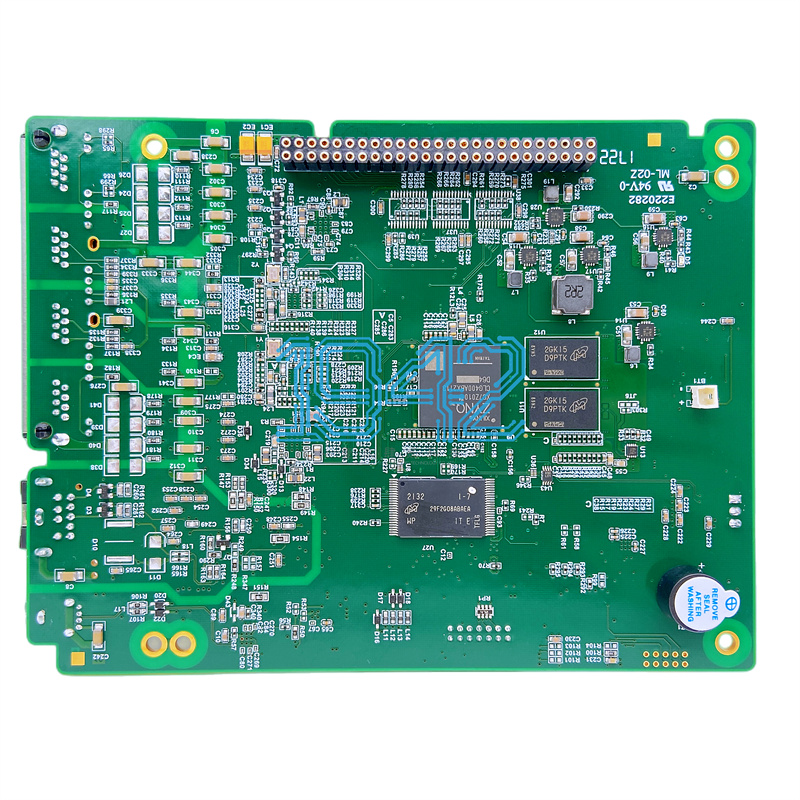

在制造階段,高精度的SMT(表面貼裝技術(shù))和嚴(yán)苛的檢驗(yàn)流程是基本要求。一些針對(duì)大功率器件的老化板,甚至需要集成獨(dú)立的散熱平臺(tái)和水冷系統(tǒng),以滿足單工位數(shù)百瓦的散熱需求。

03 SMT/PCBA工藝在老化板制造中的核心作用

作為專業(yè)的SMT貼片加工廠,我們深知,將優(yōu)秀的設(shè)計(jì)圖紙轉(zhuǎn)化為一塊性能穩(wěn)定的老化板,其核心在于對(duì)表面組裝技術(shù)的精湛把控。與普通消費(fèi)類PCB不同,老化板對(duì)工藝可靠性的要求近乎嚴(yán)苛。

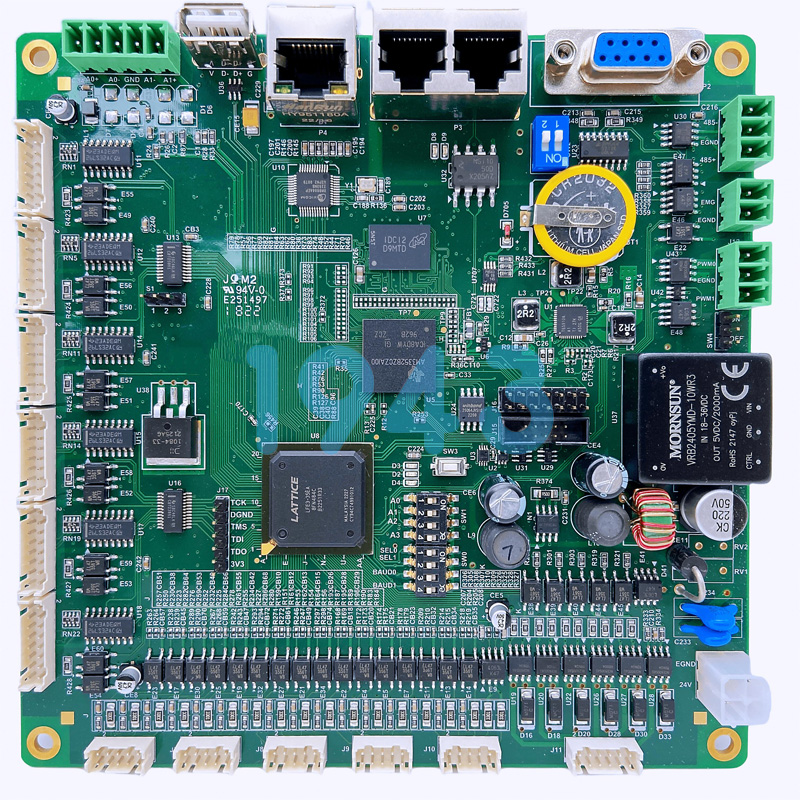

全流程工藝控制 是基礎(chǔ)。一塊復(fù)雜的老化板通常采用高密度、多層的PCB設(shè)計(jì),其組裝可能涉及雙面全SMD(表面貼裝器件)或混裝工藝。

我們必須精確規(guī)劃焊接流程,例如,對(duì)于雙面貼裝的板卡,需要仔細(xì)設(shè)計(jì)焊接順序,確保在第二次回流焊時(shí),已焊接面的元器件不會(huì)因二次受熱而脫落。

針對(duì)性的工藝強(qiáng)化 是關(guān)鍵。鑒于老化板將長期工作在高溫環(huán)境(通常遠(yuǎn)高于常規(guī)電子產(chǎn)品的工作溫度),我們?cè)谥圃爝^程中會(huì)執(zhí)行一系列強(qiáng)化措施。

表格:針對(duì)不同老化板需求的SMT/PCBA工藝要點(diǎn)對(duì)比

| 關(guān)鍵考量維度 | 常規(guī)SMT工藝 | 針對(duì)老化板的高可靠性SMT工藝 |

|---|---|---|

| 焊接材料選擇 | 標(biāo)準(zhǔn)無鉛錫膏 | 高可靠性、抗疲勞、高熔點(diǎn)特種錫膏 |

| 焊后檢驗(yàn)標(biāo)準(zhǔn) | 常規(guī)AOI(自動(dòng)光學(xué)檢測(cè))與功能測(cè)試 | AOI+飛針測(cè)試+X-ray檢測(cè)+高低溫循環(huán)后復(fù)查 |

| 清潔度控制 | 根據(jù)客戶要求選擇清洗與否 | 強(qiáng)制性徹底清洗,避免高溫下助焊劑殘留物引發(fā)漏電或腐蝕 |

| 工藝驗(yàn)證 | 依據(jù)IPC標(biāo)準(zhǔn) | 額外模擬老化板實(shí)際工況進(jìn)行前期工藝驗(yàn)證 |

04 如何解決老化板制造中的獨(dú)特挑戰(zhàn)

在老化板的生產(chǎn)中,會(huì)面臨一些通用電子產(chǎn)品制造中不常見的挑戰(zhàn)。其中,熱管理和結(jié)構(gòu)應(yīng)力是最為突出的兩個(gè)難題。

長期高溫循環(huán)會(huì)使PCB板材、元器件和焊點(diǎn)產(chǎn)生不同程度的膨脹與收縮。如果熱設(shè)計(jì)或材料選擇不當(dāng),累積的熱機(jī)械應(yīng)力將導(dǎo)致焊點(diǎn)開裂、PCB變形,最終引發(fā)間歇性或永久性失效。

接觸可靠性是另一大考驗(yàn)。老化板上通常安裝有大量高精密的測(cè)試插座(Socket),用于承放待測(cè)芯片。這些插座的每個(gè)引腳都必須保證在數(shù)百度高溫下,與芯片和PCB之間仍保持穩(wěn)定、低阻的電性接觸。

專業(yè)的制造商會(huì)通過制作專用測(cè)試板進(jìn)行接觸驗(yàn)證前測(cè),在客戶芯片到位前就提前排除潛在的接觸不良風(fēng)險(xiǎn)。

05 從設(shè)計(jì)到驗(yàn)證的一站式方案

面對(duì)這些復(fù)雜挑戰(zhàn),選擇一家能夠提供從設(shè)計(jì)到制造、再到驗(yàn)證的一站式服務(wù)的合作伙伴至關(guān)重要。這不僅能大幅縮短開發(fā)周期,更能確保各環(huán)節(jié)的無縫銜接,最終交付一個(gè)性能可靠的整體解決方案。

我們的服務(wù)貫穿了老化板從無到有的全過程。從初期的電路與架構(gòu)規(guī)劃開始,我們便介入進(jìn)行可制造性分析,在設(shè)計(jì)源頭規(guī)避后續(xù)的工藝風(fēng)險(xiǎn)。

在制造環(huán)節(jié),我們依托高精度SMT產(chǎn)線、嚴(yán)格的環(huán)境控制和完備的質(zhì)量檢測(cè)體系,確保每一塊老化板都達(dá)到設(shè)計(jì)預(yù)期。最后,我們能夠提供初步的驗(yàn)證支持,幫助客戶快速完成導(dǎo)入調(diào)試。

對(duì)于追求更高效率和成本效益的客戶,我們還可以提供通用型老化板設(shè)計(jì)思路。通過研究讓同種封裝尺寸的不同功能芯片使用同一種老化板,可以顯著減少硬件成本和換線時(shí)間,從而提升整個(gè)老化測(cè)試流程的效率。

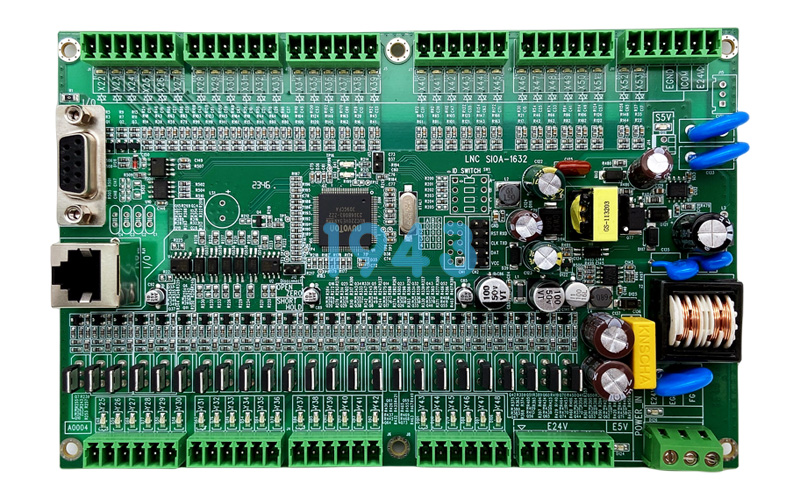

在芯片測(cè)試實(shí)驗(yàn)室里,技術(shù)人員正將新一批芯片裝入由1943科技生產(chǎn)的老化板。整個(gè)測(cè)試艙將在未來72小時(shí)內(nèi),持續(xù)維持125℃的高溫,并通過老化板上的電路,向每一顆芯片施加滿負(fù)荷的運(yùn)行指令。

這些電路和焊點(diǎn)在持續(xù)高溫下的穩(wěn)定性,將直接決定芯片早期失效篩選的準(zhǔn)確率,最終保障成千上萬臺(tái)數(shù)據(jù)中心的穩(wěn)定運(yùn)行。

2024-04-26

2024-04-26