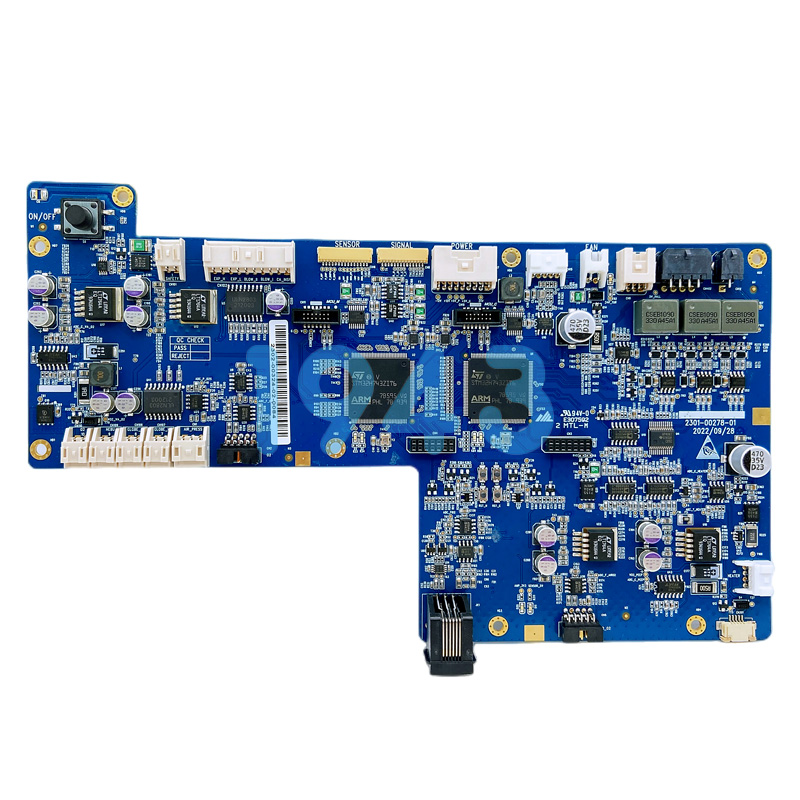

SMT(表面貼裝技術)已成為主流工藝。然而,在1943科技的日常生產實踐中,我們發現傳統插裝技術(Through-Hole Technology, THT)并未退出歷史舞臺,反而在特定應用場景中展現出不可替代的優勢。尤其在高可靠性、大功率或機械強度要求較高的電子產品中,THT依然扮演著關鍵角色。本文將深入探討傳統插裝技術如何與現代SMT貼片及PCBA加工高效融合,為工業機器人等高端制造領域提供更穩定、可靠的電路板解決方案。

一、什么是傳統插裝技術?

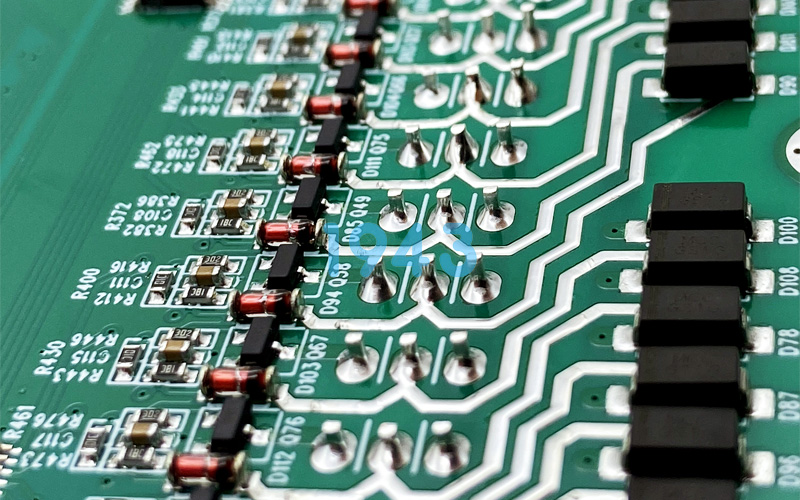

傳統插裝技術,即通孔插裝技術,是指將電子元器件的引腳穿過印制電路板(PCB)上的通孔,并在板的另一側進行焊接固定。該工藝起源于20世紀中期,曾是電子裝配的唯一方式。盡管SMT以其高密度、高速度和自動化優勢迅速普及,但THT在連接器、繼電器、大電容、變壓器等體積較大或需承受高機械應力的元器件安裝中仍具有顯著優勢。

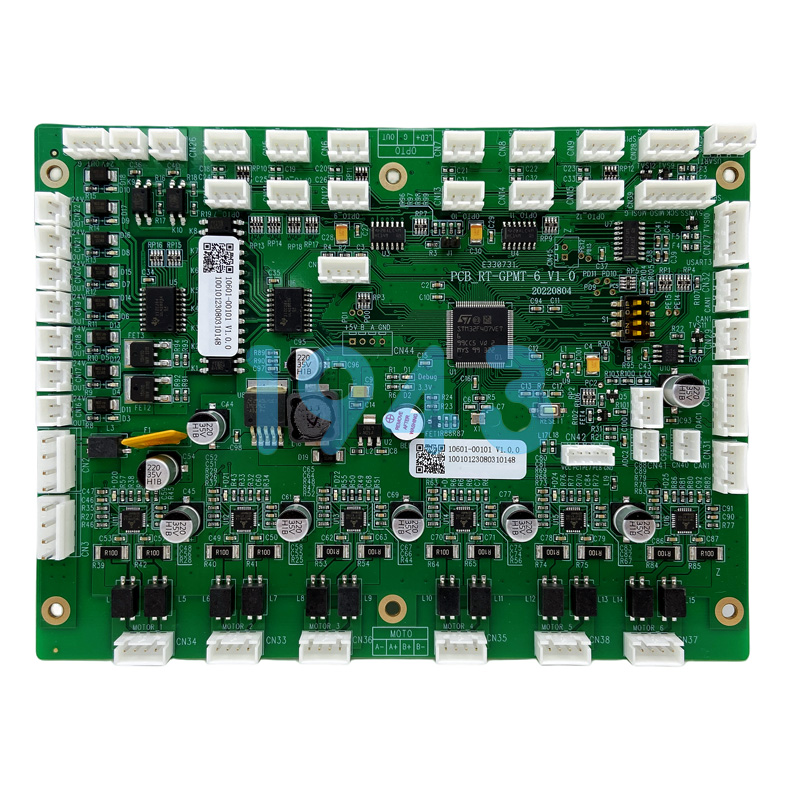

二、為何工業機器人領域仍需傳統插裝技術?

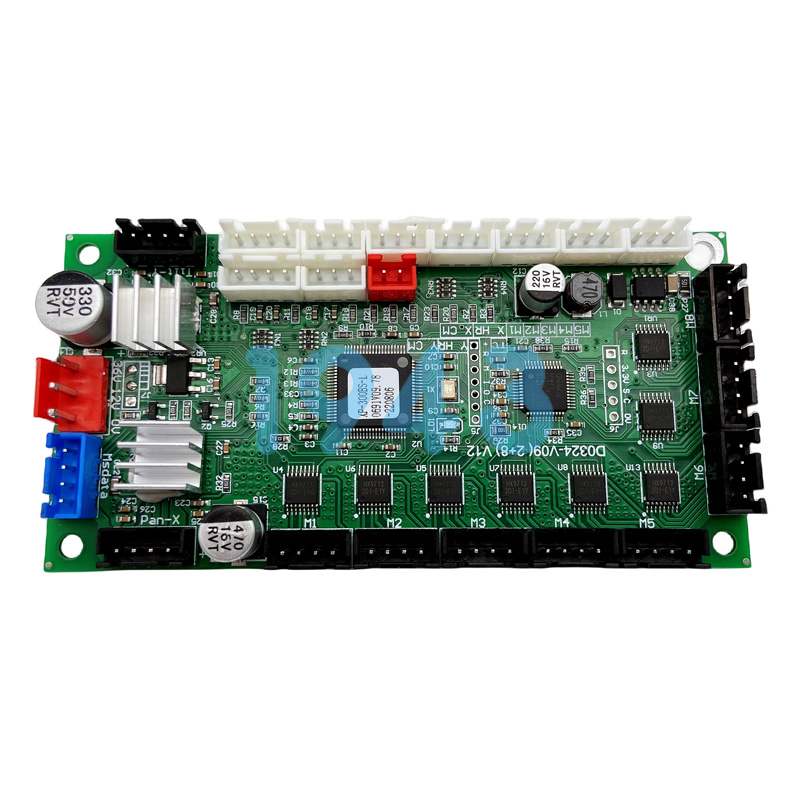

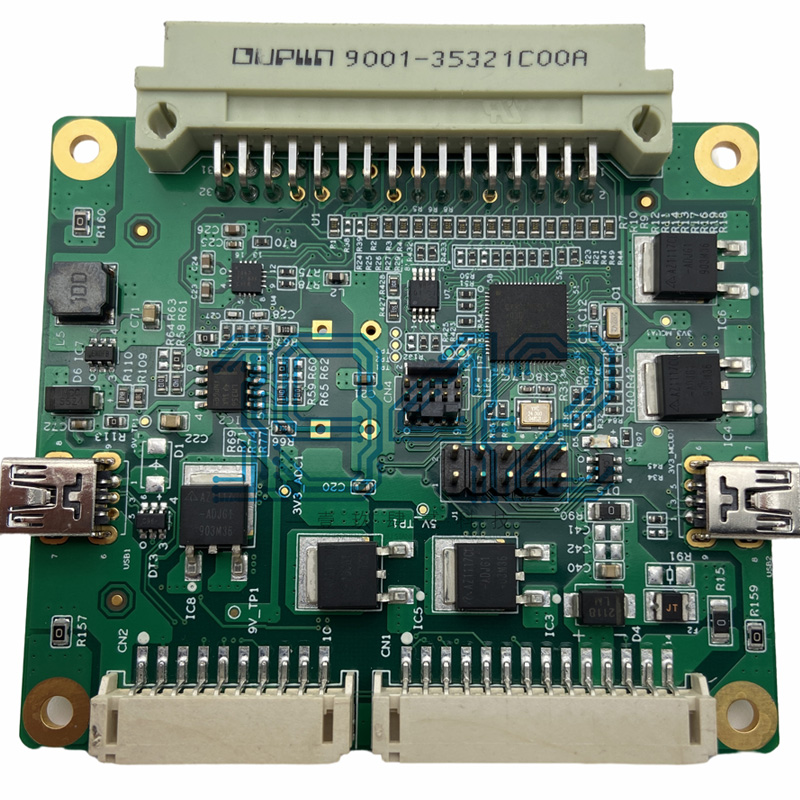

工業機器人對控制系統穩定性、抗振動性及長期運行可靠性要求極高。在PCBA設計中,部分關鍵元器件如電源模塊、接線端子、高壓繼電器等,因尺寸、散熱或電氣性能需求,更適合采用通孔安裝方式。THT焊點穿透PCB板體,形成更強的機械錨固力,能有效抵御設備運行過程中的持續震動與熱循環沖擊,從而保障整機系統的長期穩定運行。

此外,某些定制化或小批量工業控制板因元器件種類繁雜、封裝不統一,完全依賴SMT貼片難以實現最優裝配效果。此時,結合THT工藝可提升整體可制造性與維修便利性。

三、SMT與THT的協同加工流程

在1943科技的智能產線中,我們采用“SMT優先、THT補充”的混合裝配策略:

- 前段SMT貼片:通過高精度貼片機完成0201、QFP、BGA等微型貼片元件的自動貼裝,并經回流焊固化。

- 后段THT插裝:對需通孔安裝的元器件進行人工或半自動插件,隨后采用波峰焊或選擇性焊接完成可靠焊接。

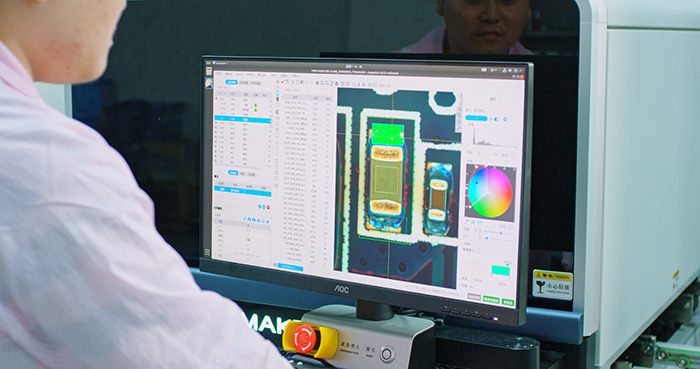

- 全流程AOI與功能測試:無論SMT還是THT區域,均納入統一的光學檢測與電氣測試體系,確保每一塊PCBA符合工業級標準。

這種混合工藝不僅兼顧了自動化效率與結構可靠性,也適應了多品種、中小批量的柔性生產需求。

四、傳統工藝的現代化升級

值得注意的是,傳統并不等于落后。1943科技通過引入自動化插件設備、智能波峰焊參數調控系統及數字化工藝數據庫,大幅提升THT環節的一致性與良率。同時,我們在DFM(可制造性設計)階段即與客戶協同優化元器件布局,合理規劃SMT與THT區域,減少返工、提升整體交付效率。

五、結語:尊重工藝本質,服務真實需求

在追求極致自動化的今天,1943科技始終堅持以產品可靠性與客戶實際需求為導向。傳統插裝技術作為電子制造體系的重要組成部分,其價值不應被忽視。通過科學整合SMT與THT工藝,我們為工業機器人、智能裝備、工控系統等領域客戶提供兼具高性能、高可靠性和高性價比的PCBA加工服務。

如果您正在尋找一家既能駕馭先進SMT產線,又深諳傳統插裝工藝精髓的合作伙伴,1943科技愿以專業能力,助力您的產品穩健落地。

2024-04-26

2024-04-26