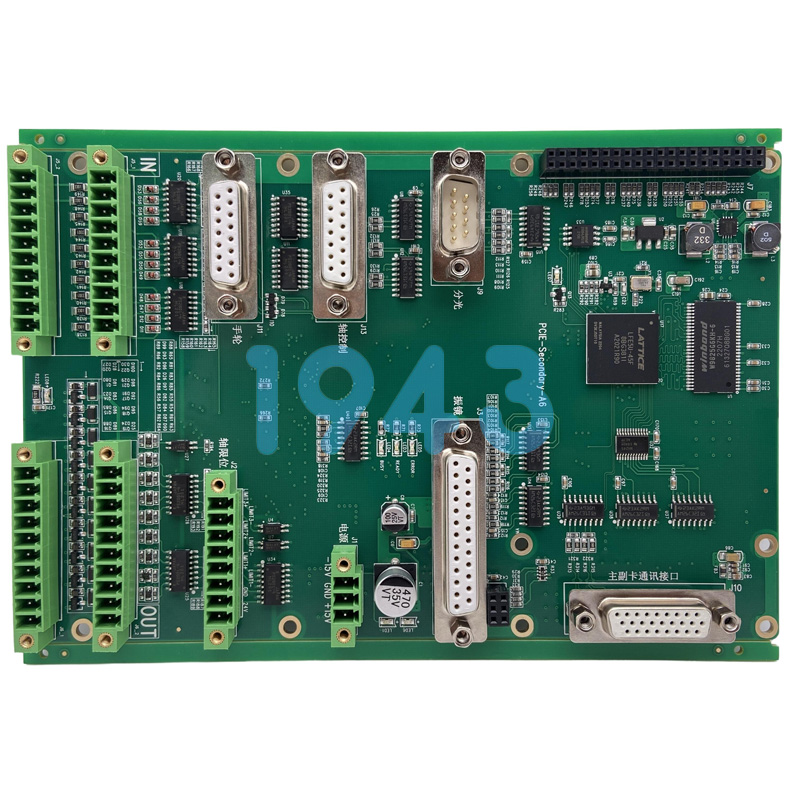

在半導體產業鏈中,測試環節是保障芯片性能與良率的關鍵閘口。而作為連接芯片與測試系統的物理載體——半導體測試板(也稱Load Board或Interface Board),其制造質量直接決定了測試的準確性、穩定性和成本效益。近年來,隨著SMT貼片技術的持續演進,高密度、微間距、多層互連等先進工藝正深刻推動半導體測試板的設計范式升級。我們將聚焦SMT貼片如何從精度、效率、可靠性三大維度,賦能測試板制造實現跨越式突破,助力客戶提升芯片驗證效能。

一、為什么半導體測試板對SMT貼片提出更高要求?

半導體測試板需在高頻、高速、高引腳數條件下,實現芯片信號的無損傳輸與精準采集。其典型特征包括:

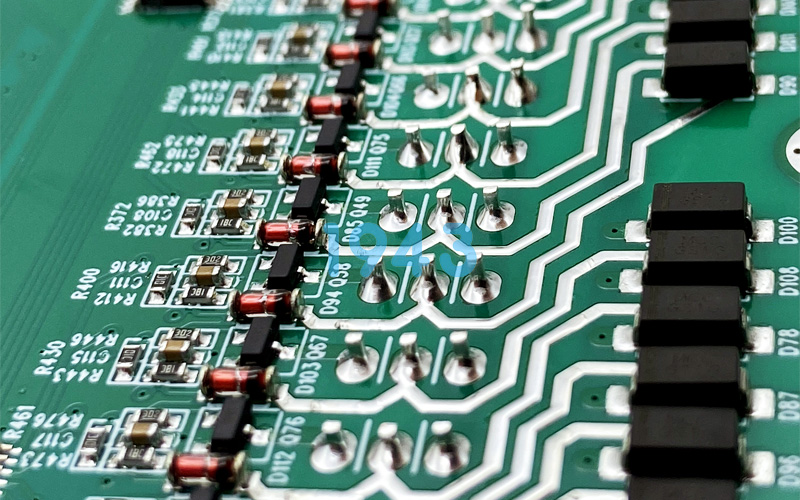

- 超細間距連接器(Pitch ≤ 0.5mm);

- 高頻阻抗控制走線(如50Ω差分對);

- 多層盲埋孔結構以縮短信號路徑;

- 集成大量微型無源器件(0201)用于濾波與匹配。

傳統PCB組裝方式已難以滿足此類板卡對尺寸公差、焊點一致性和信號完整性的嚴苛要求。唯有依托高階SMT貼片技術,才能確保測試板在數千次插拔與長期高溫運行中保持零失效。

二、SMT貼片技術帶來的三重核心突破

1. 精度突破:微米級貼裝保障信號完整性

現代SMT貼片設備具備±30μm的定位精度,配合高分辨率激光視覺系統,可精準識別0.3mm BGA、QFN及微型連接器的焊盤位置。通過以下措施,顯著提升測試板電氣性能:

- 對高頻區域實施局部基準點校準,補償PCB熱脹冷縮;

- 采用階梯鋼網印刷技術,差異化控制連接器與無源器件的錫膏厚度;

- 引入3D SPI(錫膏檢測)閉環反饋,確保焊膏體積一致性誤差<5%。

這些工藝保障了信號路徑的阻抗連續性,有效抑制反射、串擾等高頻失真問題。

2. 效率突破:自動化與柔性制造加速交付周期

面對芯片研發周期不斷壓縮的行業趨勢,測試板交付速度成為關鍵競爭力。專業SMT貼片廠通過以下方式提升效率:

- 智能化產線支持快速換線(<30分鐘),適配小批量、多品種測試板需求;

- MES系統實現從Gerber到貼片程序的自動轉換,減少人工編程錯誤;

- AOI+X-ray聯合檢測替代傳統飛針測試,單板檢測時間縮短60%以上;

- 支持24小時連續生產,樣板最快48小時交付。

這種“快響應、高柔性”的制造模式,讓客戶在芯片流片后能第一時間啟動驗證。

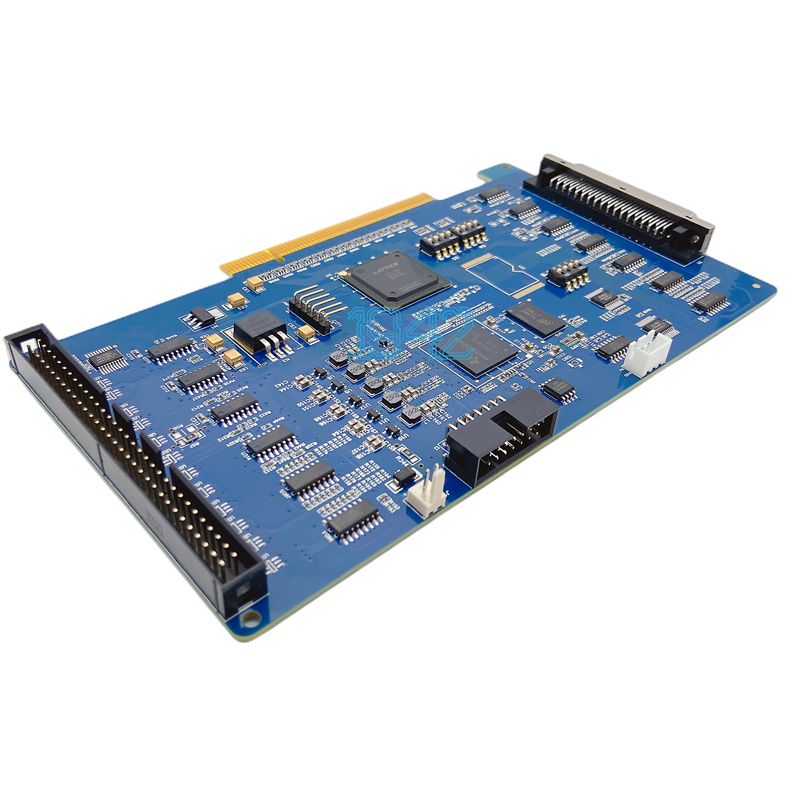

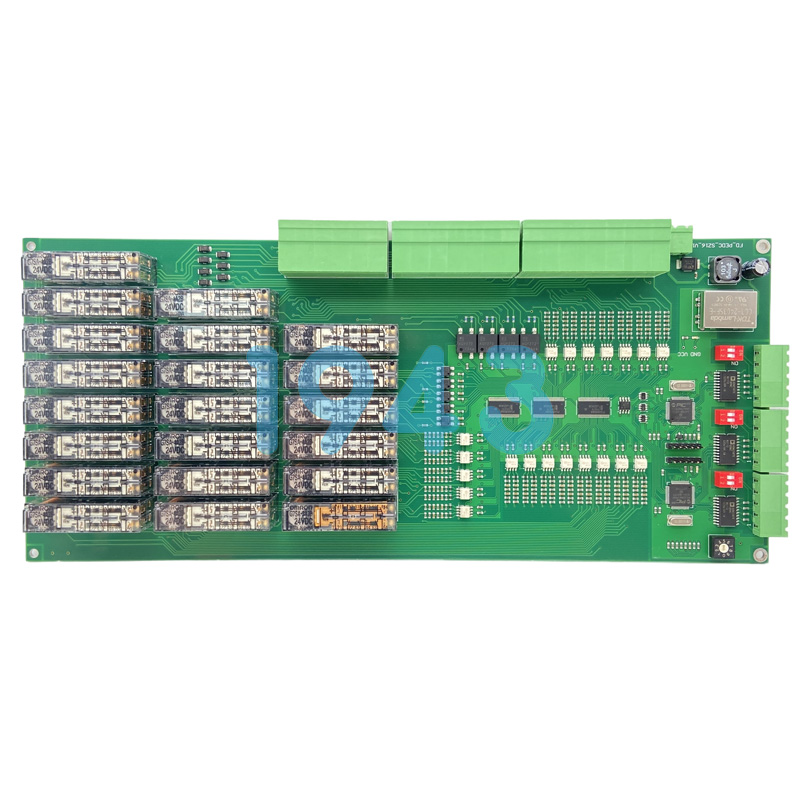

3. 可靠性突破:全鏈路工藝控制抵御嚴苛工況

半導體測試環境通常伴隨高溫(125℃+)、高頻插拔(>10,000次)和強電磁干擾。為確保長期穩定,SMT貼片過程需強化以下環節:

- 選用高Tg、低損耗因子(Df)基材,并嚴格管控層壓對準度;

- 對關鍵焊點實施選擇性涂覆或底部填充,增強抗熱疲勞能力;

- 執行離子污染度與可焊性雙重檢測,杜絕電化學遷移風險;

- 建立老化篩選機制,對成品測試板進行72小時高溫帶載運行驗證。

通過預防性質量控制,將現場故障率降至PPM級水平。

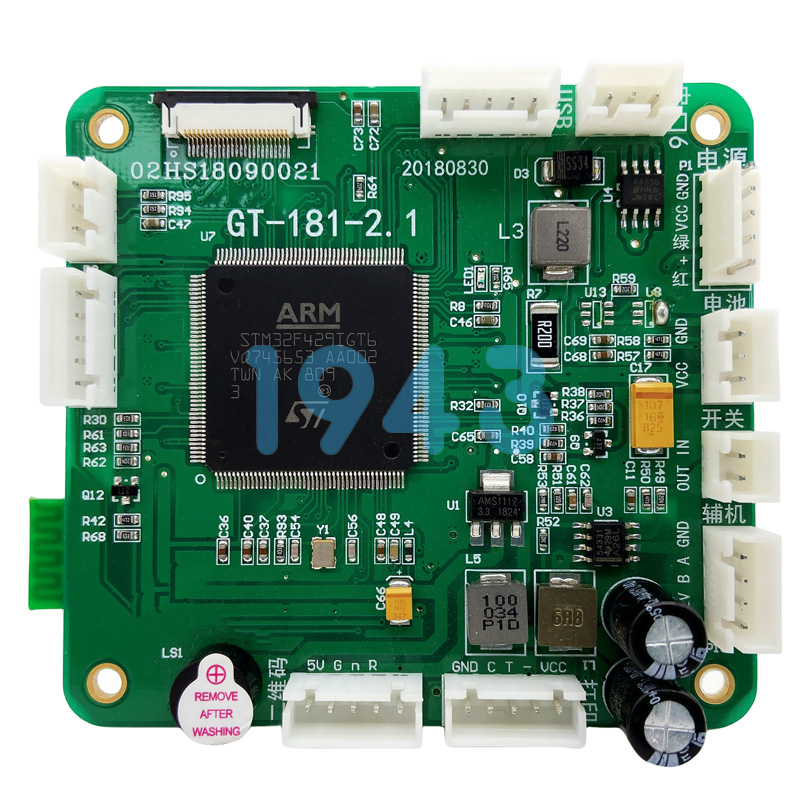

三、1943科技:以先進SMT能力支撐高端測試板制造

作為專注高復雜度PCBA制造的技術型SMT貼片服務商,1943科技已構建面向半導體測試板的專項工藝體系:

- 設計協同:提供DFM分析,優化連接器布局、阻抗匹配及散熱設計;

- 精密制造:配備支持0201元件與0.3mm CSP貼裝的高速模塊化貼片平臺;

- 高頻驗證:聯合第三方實驗室支持TDR阻抗測試與S參數分析;

- 全流程追溯:每塊測試板綁定唯一ID,記錄從錫膏批次到回流曲線的全數據鏈。

我們深知,一塊可靠的測試板,不僅是硬件載體,更是芯片價值的“守門人”。1943科技致力于以SMT技術為基礎,為客戶打造值得信賴的測試基礎設施。

結語

SMT貼片技術已從傳統的“組裝手段”,升級為驅動半導體測試板創新的核心引擎。在精度、效率與可靠性三重維度的協同突破下,測試板正變得更智能、更穩健、更高效。1943科技將持續投入先進制程研發,以世界級SMT能力,助力客戶在芯片驗證賽道贏得先機。如需獲取測試板DFM指南或工藝評估服務,歡迎聯系我們的技術團隊,開啟高可靠性制造合作。

2024-04-26

2024-04-26