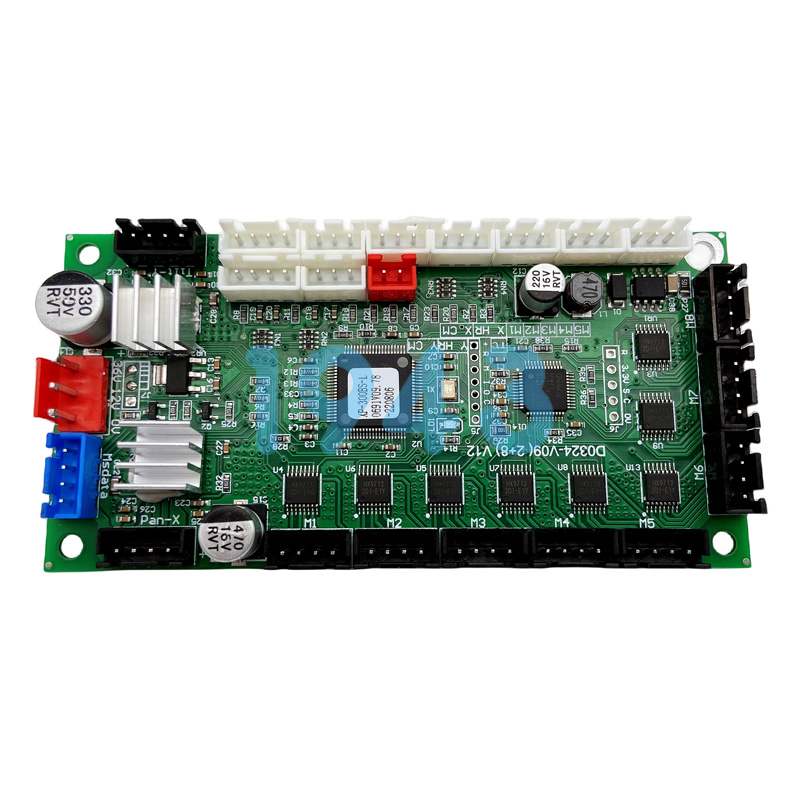

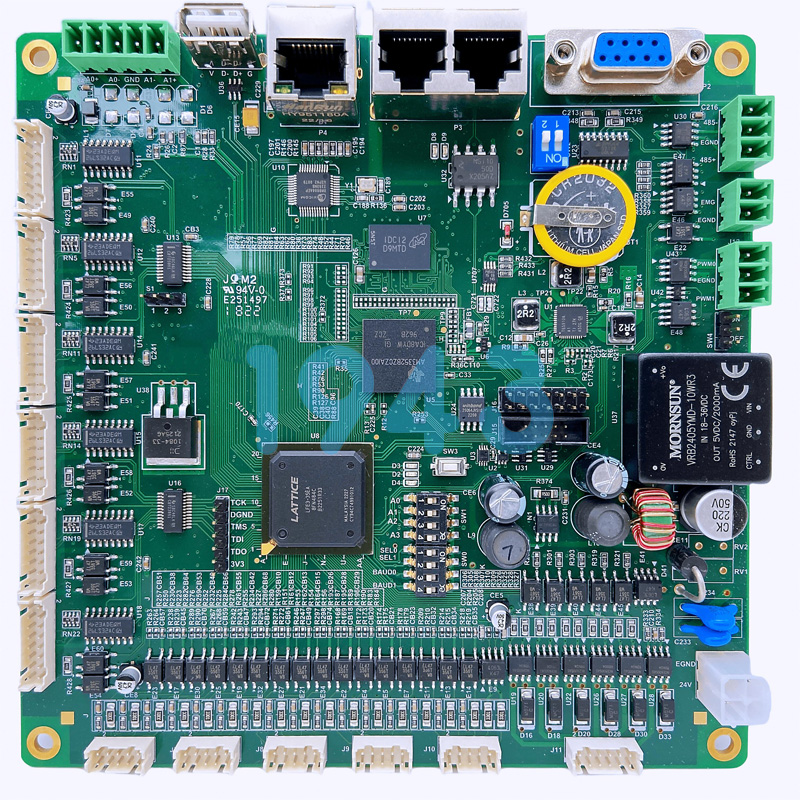

在高可靠性電子制造體系中,半導(dǎo)體老化板(Burn-in Board)作為驗(yàn)證芯片與模塊長(zhǎng)期穩(wěn)定性的關(guān)鍵載體,其自身制造質(zhì)量直接決定了老化測(cè)試結(jié)果的有效性與可信度。而SMT貼片技術(shù),正是確保老化板在高溫、高電壓、長(zhǎng)時(shí)間運(yùn)行等嚴(yán)苛條件下仍能保持結(jié)構(gòu)完整與電氣性能穩(wěn)定的底層工藝基礎(chǔ)。本文將聚焦SMT貼片如何通過材料選擇、工藝控制與過程管理三大維度,為半導(dǎo)體老化板構(gòu)建堅(jiān)不可摧的可靠性防線。

一、為何半導(dǎo)體老化板對(duì)SMT貼片提出更高要求?

半導(dǎo)體老化測(cè)試通常在125℃甚至更高溫度下持續(xù)數(shù)十至數(shù)百小時(shí),同時(shí)施加滿負(fù)荷電應(yīng)力。在此極端環(huán)境下:

- 普通焊點(diǎn)易因熱疲勞產(chǎn)生微裂紋;

- PCB基材若Tg值不足,可能發(fā)生分層或翹曲;

- 焊接空洞在熱循環(huán)中擴(kuò)大,導(dǎo)致導(dǎo)熱失效;

- 表面污染物在高溫高濕下引發(fā)電化學(xué)腐蝕。

因此,老化板絕非普通PCB的簡(jiǎn)單復(fù)刻,而是對(duì)SMT貼片全流程——從錫膏印刷到回流焊接——提出的極限挑戰(zhàn)。唯有通過精密可控的SMT工藝,才能確保老化板“自身先可靠”,進(jìn)而真實(shí)反映被測(cè)器件的性能邊界。

二、SMT貼片關(guān)鍵技術(shù)環(huán)節(jié)如何支撐老化板可靠性

1. 高可靠性焊料體系

采用符合J-STD-006標(biāo)準(zhǔn)的高純度無鉛焊膏(如SAC305),嚴(yán)格控制金屬含量與助焊劑活性。針對(duì)老化板應(yīng)用場(chǎng)景,優(yōu)化焊膏合金配比以提升抗熱疲勞性能,確保焊點(diǎn)在反復(fù)熱脹冷縮中保持機(jī)械強(qiáng)度與導(dǎo)電連續(xù)性。

2. 精準(zhǔn)錫膏印刷控制

使用激光定位鋼網(wǎng)+閉環(huán)印刷系統(tǒng),確保焊膏體積一致性CV值≤8%。對(duì)于BGA、QFN等封裝,通過階梯鋼網(wǎng)或納米涂層技術(shù),實(shí)現(xiàn)底部焊盤與周邊引腳的差異化錫量控制,避免“枕頭效應(yīng)”或橋連。

3. 優(yōu)化回流焊接曲線

根據(jù)老化板所用基材(高Tg FR-4、陶瓷填充材料等)定制專屬回流Profile:

- 預(yù)熱斜率≤1.5℃/s,減少熱沖擊;

- 保溫區(qū)充分活化助焊劑,降低氧化風(fēng)險(xiǎn);

- 峰值溫度精確控制在240±3℃,避免過燒;

- 冷卻速率≥2℃/s,細(xì)化晶粒結(jié)構(gòu),提升焊點(diǎn)韌性。

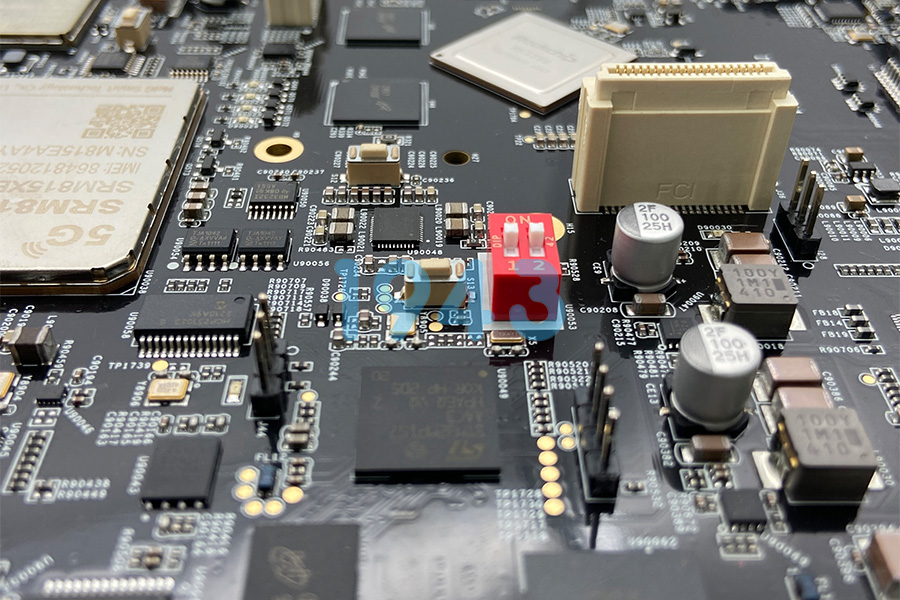

4. 強(qiáng)化焊點(diǎn)完整性檢測(cè)

- 3D SPI:100%檢測(cè)錫膏高度、面積、體積,攔截印刷缺陷;

- AOI+X-ray融合檢測(cè):AOI識(shí)別偏移、立碑,X-ray穿透BGA檢測(cè)空洞率(要求≤15%);

- 切片分析抽檢:對(duì)關(guān)鍵焊點(diǎn)進(jìn)行金相切片,驗(yàn)證IMC(金屬間化合物)厚度是否在1–3μm理想?yún)^(qū)間。

5. 潔凈度與防污染管理

執(zhí)行IPC-TM-650 2.3.28標(biāo)準(zhǔn),對(duì)老化板進(jìn)行離子殘留測(cè)試(目標(biāo)≤0.78μg NaCl/cm²)。所有工序在Class 10,000潔凈車間完成,杜絕粉塵、指紋、助焊劑殘留等潛在污染源。

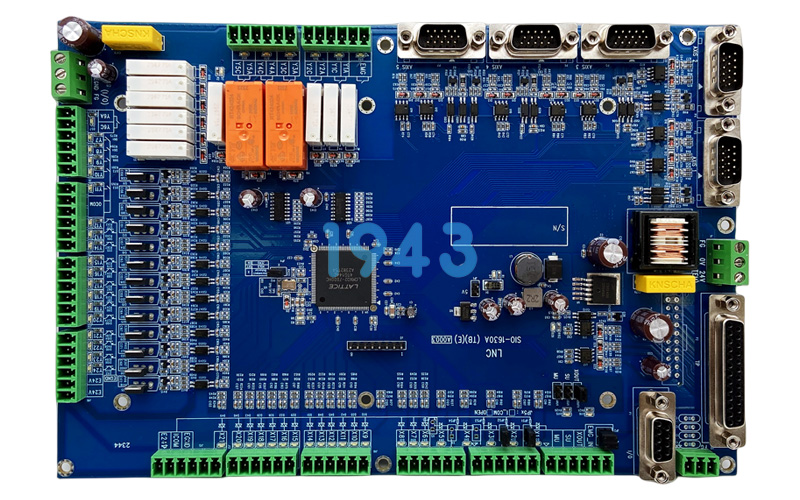

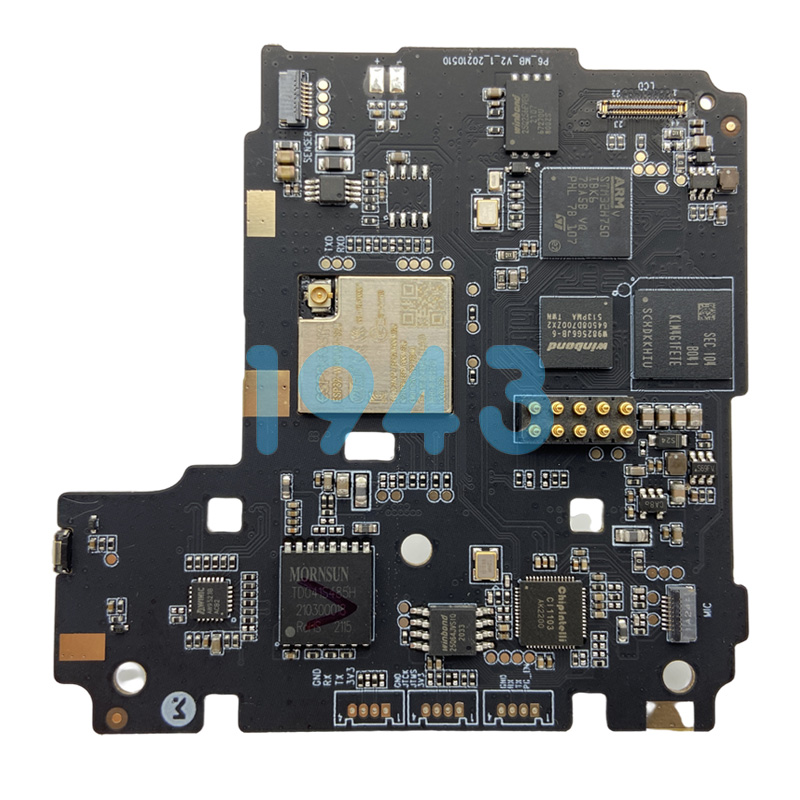

三、1943科技:以SMT工藝深度賦能老化板制造

作為專注高可靠性PCBA制造的技術(shù)型SMT服務(wù)商,1943科技將半導(dǎo)體老化板視為“可靠性優(yōu)先級(jí)最高”的產(chǎn)品類別,建立專項(xiàng)工藝管控流程:

- 材料準(zhǔn)入嚴(yán)控:僅采用通過UL認(rèn)證的高Tg板材與RoHS/REACH合規(guī)焊膏;

- 工藝參數(shù)固化:每款老化板綁定唯一工藝卡,禁止參數(shù)隨意調(diào)整;

- 老化前預(yù)篩機(jī)制:所有板卡在進(jìn)入老化箱前,必須通過功能測(cè)試+熱成像初檢;

- 數(shù)據(jù)全鏈路追溯:從錫膏批次到貼片機(jī)頭號(hào)、回流爐溫區(qū)數(shù)據(jù),全程數(shù)字化存檔,支持失效反向追蹤。

我們深知,一塊失效的老化板不僅浪費(fèi)測(cè)試資源,更可能誤導(dǎo)芯片可靠性判斷。因此,1943科技以“零容忍”態(tài)度對(duì)待每一處工藝細(xì)節(jié)。

四、客戶協(xié)同建議:提升老化板SMT成功率的關(guān)鍵

為充分發(fā)揮SMT工藝潛力,建議客戶在設(shè)計(jì)階段即考慮以下要點(diǎn):

- 在BGA區(qū)域增加散熱過孔,但需做阻焊塞孔處理,防止錫膏滲入;

- 避免在高溫區(qū)布置細(xì)間距無源元件,減少熱應(yīng)力集中;

- 提供明確的老化測(cè)試條件(溫度、電壓、時(shí)長(zhǎng)),便于工藝匹配;

- 采用統(tǒng)一表面處理(推薦沉金或OSP),避免不同焊盤潤(rùn)濕性差異。

通過設(shè)計(jì)與制造的早期協(xié)同,可顯著提升老化板一次通過率。

結(jié)語

在半導(dǎo)體可靠性驗(yàn)證鏈條中,老化板是沉默的守門人,而SMT貼片技術(shù)則是其堅(jiān)固的鎧甲。1943科技始終堅(jiān)信:真正的可靠性,始于毫米級(jí)的焊點(diǎn),成于毫厘間的工藝控制。我們?cè)敢詫I(yè)SMT能力,為您的半導(dǎo)體老化驗(yàn)證提供值得信賴的硬件基礎(chǔ)。如需獲取老化板SMT工藝規(guī)范或DFM設(shè)計(jì)指南,歡迎聯(lián)系1943科技工程團(tuán)隊(duì),開啟高可靠性制造合作。

2024-04-26

2024-04-26