在SMT貼片加工領域,物料損耗率一直是備受關注的話題。許多客戶在與SMT加工廠溝通時,常常會聽到“物料損耗3%”這樣的說法,那么這個比例究竟是高是低,是否合理呢?今天,我們就來深入探討一下SMT加工廠物料損耗率的那些事兒。

一、SMT加工中物料損耗的常見環(huán)節(jié)

- 物料接收與檢驗:在物料送達SMT加工廠時,可能會因運輸過程中的碰撞、潮濕等因素導致?lián)p壞或丟失,同時,在接收檢驗環(huán)節(jié),若檢驗標準不嚴格或檢驗方法不當,也可能使一些存在質(zhì)量問題的物料流入后續(xù)生產(chǎn)環(huán)節(jié),進而產(chǎn)生損耗。

- 物料儲存與管理:不當?shù)膬Υ姝h(huán)境,如溫度、濕度、靜電等不符合要求,會使物料的性能下降甚至失效;另外,若倉庫管理不善,物料的標識不清、存放混亂,容易導致物料的混淆和積壓,從而增加損耗風險。

- 物料發(fā)放與領用:在物料的發(fā)放和領用過程中,若沒有嚴格遵循先進先出的原則,可能會使一些先入庫的物料過期或受潮,而新的物料卻被優(yōu)先使用,導致不必要的損耗。

- 貼片加工:這是物料損耗的主要環(huán)節(jié)之一。貼片機的精度、參數(shù)設置以及操作人員的技術(shù)水平都會影響貼片效果。例如,貼片機的定位精度不夠,可能導致元器件貼裝偏移、漏貼,需要進行返工,進而增加元器件的損耗;操作人員對設備操作不熟練,也可能造成元器件的損壞。

- 焊接與返工:焊接工藝參數(shù)不合理、焊接設備故障等,可能會導致焊接不良,如虛焊、假焊、焊點橋連等問題,需要進行返工修復,這在一定程度上會消耗更多的物料。

- 測試與包裝:在對貼片加工后的產(chǎn)品進行測試時,若測試方法不當或測試設備不穩(wěn)定,可能會對產(chǎn)品造成損壞,導致物料損耗;而在包裝過程中,操作不當也可能會使產(chǎn)品受到碰撞、擠壓等,影響產(chǎn)品質(zhì)量,造成損耗。

二、行業(yè)常見的物料損耗率標準

- 貼片電容:0.5%-1.5%

- 貼片電阻:0.5%-1.5%

- 貼片IC:0.5%-1.0%

- 貼片二極管:0.5%-1.0%

- 貼片三極管:0.5%-1.0%

不過,這些標準并非絕對,實際的損耗率還會因多種因素而有所不同。比如,對于一些微型元器件,由于其體積小、易損壞,在加工過程中需要更高的精度和更精細的操作,因此其損耗率可能會相對較高;而對于一些大型元器件或多引腳元器件,由于其結(jié)構(gòu)相對復雜,在貼片和焊接過程中也可能會面臨更多的挑戰(zhàn),導致?lián)p耗率上升。

三、影響物料損耗率的主要因素

- 生產(chǎn)工藝:工藝參數(shù)設置是否合理、工藝流程是否優(yōu)化等都會影響物料損耗率。例如,貼片機的吸嘴壓力、貼片速度、焊接溫度等參數(shù)的細微調(diào)整,都可能會對元器件的貼裝質(zhì)量和焊接效果產(chǎn)生重大影響,進而影響物料損耗率。

- 設備性能:貼片機、回流焊爐等設備的性能和精度直接關系到生產(chǎn)效率和物料損耗。高精度的設備能夠更準確地放置和焊接元器件,減少因定位偏差、焊接不良等問題導致的損耗;而設備的老化、磨損以及缺乏定期維護保養(yǎng),可能會導致設備性能下降,增加物料損耗。

- 物料質(zhì)量:物料本身的穩(wěn)定性、可靠性以及批次間的一致性對損耗率也有重要影響。如果物料存在質(zhì)量問題,如元器件的引腳氧化、芯片內(nèi)部結(jié)構(gòu)缺陷等,在加工過程中就更容易出現(xiàn)故障和損壞,導致?lián)p耗率上升。

- 環(huán)境條件:生產(chǎn)環(huán)境的溫度、濕度、靜電等因素對物料的性能和穩(wěn)定性有著顯著影響。例如,在高溫高濕的環(huán)境下,一些物料可能會受潮而失效;而靜電則可能會損壞一些敏感的電子元件,從而增加損耗率。

- 人員操作水平:操作人員的技術(shù)熟練程度、工作態(tài)度以及對設備和工藝的熟悉程度也會對物料損耗率產(chǎn)生影響。熟練的操作人員能夠更好地掌握設備的操作技巧,準確地設置工藝參數(shù),并及時發(fā)現(xiàn)和解決生產(chǎn)過程中的問題,從而降低物料損耗。

四、SMT加工廠如何控制物料損耗率

- 優(yōu)化工藝參數(shù):通過對貼片機的吸嘴壓力、貼片速度、焊接溫度等工藝參數(shù)進行科學的優(yōu)化和調(diào)整,可以提高元器件的貼裝質(zhì)量和焊接效果,降低因工藝不合理導致的物料損耗。

- 加強設備維護:建立完善的設備維護保養(yǎng)制度,定期對貼片機、回流焊爐等設備進行維護保養(yǎng),確保設備的精度和穩(wěn)定性。及時更換老化、磨損的部件,避免因設備故障而造成的物料浪費。

- 強化質(zhì)量管控:在物料接收、儲存、發(fā)放、領用等各個環(huán)節(jié),都要嚴格執(zhí)行質(zhì)量檢驗標準,確保物料的質(zhì)量和完整性;在生產(chǎn)過程中,加強對生產(chǎn)過程的質(zhì)量監(jiān)控,及時發(fā)現(xiàn)和處理質(zhì)量問題,避免因質(zhì)量問題導致的物料損耗。

- 推行精益生產(chǎn):通過引入精益生產(chǎn)理念,對生產(chǎn)過程進行精細化管理和持續(xù)改進,減少生產(chǎn)過程中的浪費和不增值的活動,提高物料利用率,降低損耗率。

- 提高員工培訓:加強員工的技術(shù)培訓和生產(chǎn)操作規(guī)范培訓,提高員工的技術(shù)水平和工作質(zhì)量意識,使員工能夠熟練掌握設備操作和工藝流程,正確處理生產(chǎn)過程中出現(xiàn)的各種問題,從而降低物料損耗。

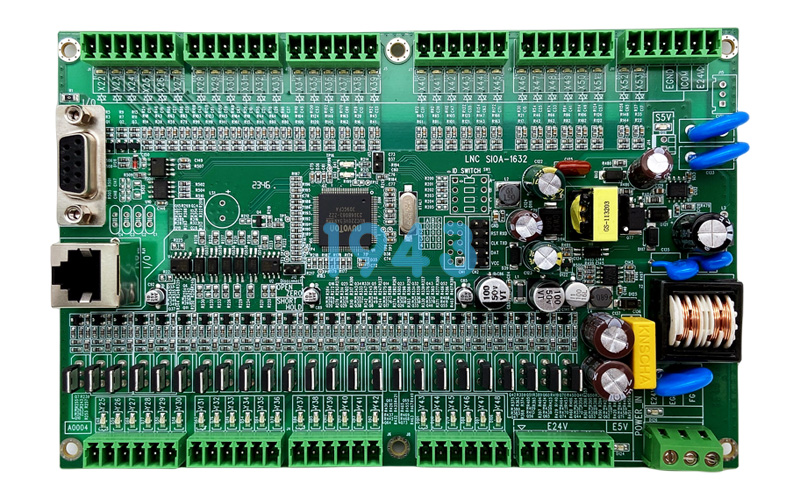

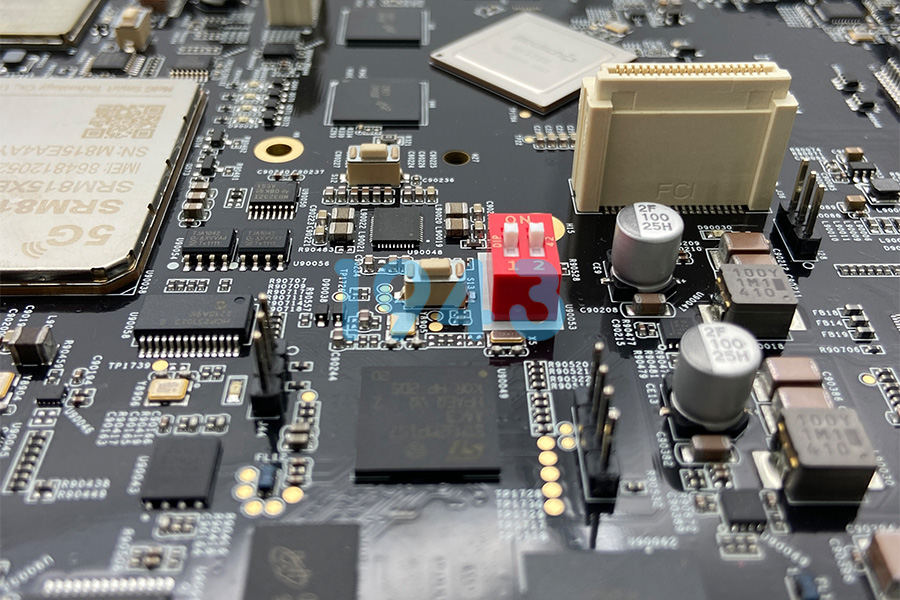

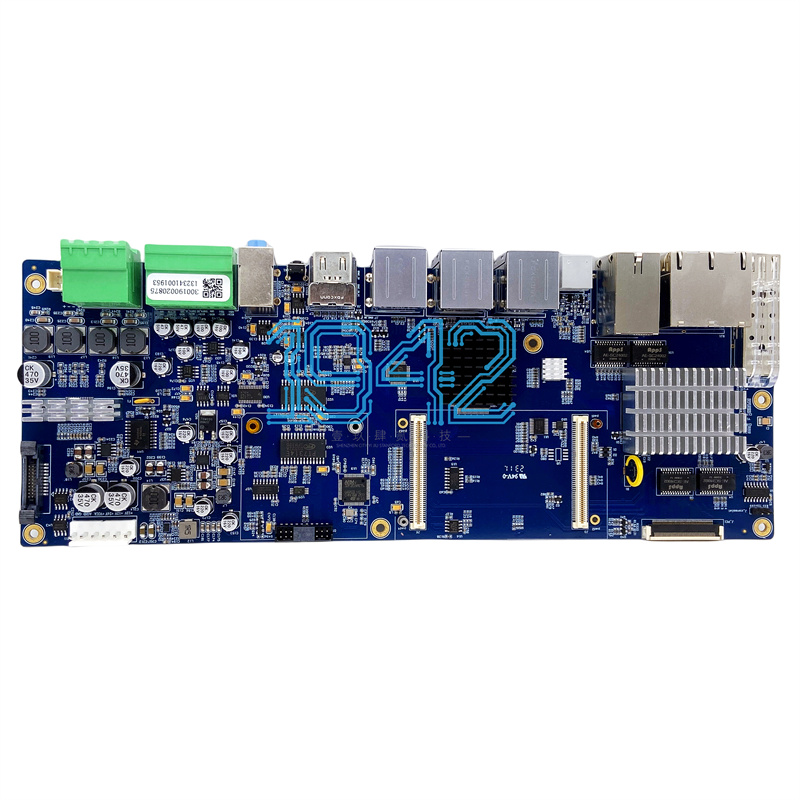

五、1943科技在物料損耗控制方面的優(yōu)勢

- 先進設備與技術(shù):1943科技引進了高精度全自動貼片機,定位精度可達±0.03mm,能精準識別各類小型元器件,相比傳統(tǒng)貼片機,可有效避免因定位偏差導致的元器件貼裝偏移、漏貼等問題,降低元器件二次處理時的損壞率。在焊接工藝上,采用無鉛熱風回流焊技術(shù),并結(jié)合智能溫度控制算法,根據(jù)不同元器件的焊接需求,自動調(diào)整回流焊爐內(nèi)各溫區(qū)的溫度與時間參數(shù),確保焊接過程中元器件受熱均勻,避免因溫度過高導致元器件燒毀,或溫度過低造成虛焊、假焊等問題。

- 嚴格的質(zhì)量管理:公司建立了完善的質(zhì)量管理體系,從物料采購、檢驗到生產(chǎn)過程中的質(zhì)量控制,再到成品的檢測和包裝,每一個環(huán)節(jié)都嚴格把關,確保物料的質(zhì)量和產(chǎn)品的品質(zhì)。通過嚴格的質(zhì)量管控,有效降低了因質(zhì)量問題導致的物料損耗。

- 專業(yè)的團隊與技術(shù):1943科技擁有一支經(jīng)驗豐富、技術(shù)精湛的生產(chǎn)團隊和研發(fā)團隊。團隊成員經(jīng)過專業(yè)培訓,具備扎實的理論知識和豐富的實踐經(jīng)驗,能夠熟練操作各種設備和工藝流程,解決生產(chǎn)過程中出現(xiàn)的各種技術(shù)問題,確保生產(chǎn)過程的順利進行和物料的高效利用。

六、結(jié)語

綜上所述,SMT加工廠中“物料損耗3%”的說法并不絕對,其合理性需要根據(jù)具體的物料類型、生產(chǎn)工藝、設備性能、人員操作水平等因素綜合評估。在SMT貼片加工行業(yè)中,合理的物料損耗率應該是低于3%,而對于一些先進的SMT加工廠來說,通過采取有效的措施和管理手段,物料損耗率可以控制在更低的水平。1943科技憑借其先進的設備與技術(shù)、嚴格的質(zhì)量管理和專業(yè)的團隊,在物料損耗控制方面具有顯著優(yōu)勢,能夠為客戶提供了高質(zhì)量、低成本的SMT貼片加工服務,確保客戶的利益最大化。

2024-04-26

2024-04-26